Si chiamano SWT 276 e SWT 278. Nomi un po’ alla Star Wars. Ma qui non si parla di cinema. Piuttosto di efficienza dei generatori di vapore industriali. Non serve in questo caso usare la forza. È opportuno, piuttosto, optare per le giuste tecnologie e i trattamenti migliori per risolvere e prevenire possibili criticità. La principale, parlando di generatori di vapore, è la formazione di incrostazioni sulle superfici di scambio termico. Diminuisce, infatti, la resa (e la vita) dell’impianto. Per fortuna, come vi spieghiamo in questo articolo, la soluzione c’è. E passa per l’uso di una speciale miscela polimerica, che riesce a rimuovere anche i sali più ostinati.

Come si formano le incrostazioni, il peggior nemico per l’efficienza dei generatori di vapore industriali

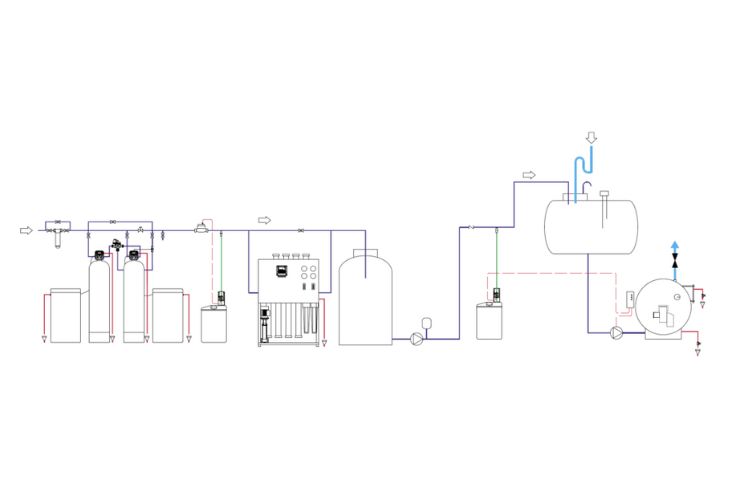

Iniziamo rispondendo subito a una domanda: perché si formano le incrostazioni? Le acque di reintegro di una caldaia sono di norma sottoposte a pretrattamenti: addolcimento, demineralizzazione, osmosi. Non è un di più. Il trattamento dell’acqua è essenziale. Infatti, dalla qualità dell’acqua dipendono l’efficienza dei generatori di vapore industriali e la sicurezza dell’impianto. Più l’acqua è dura, cioè ricca di sali di calcio e magnesio, più è facile che si formino incrostazioni. Addolcimento, demineralizzazione e osmosi non eliminano, tuttavia, completamente il rischio di formazioni indesiderate di sedimenti. Possono verificarsi le cosiddette “fughe di durezza”. Le possibili cause possono essere le seguenti:

- Anomalie nel funzionamento dell’impianto di pretrattamento dell’acqua.

- Inquinanti provenienti dalle linee vapore/condensa.

Il risultato è che, alle concentrazioni e temperature tipiche di un generatore, i sali presenti nelle acque di alimento possono precipitare. Si formano così depositi cristallini sulle superfici metalliche con cui l’acqua viene in contatto. Tradotto: le incrostazioni. Quelle che si possono trovare in una caldaia industriale sono composte da sali di calcio (carbonati, solfati, fosfati o silicati) e/o ossidi di ferro.

Le conseguenze delle incrostazioni: ridotto scambio termico, maggior consumo di combustibile e rischio rotture per surriscaldamento

Quando l’acqua supera i 100 °C, si trasforma in vapore saturo: una condizione particolarmente favorevole alla formazione di incrostazioni. Queste hanno una caratteristica comune: il coefficiente di scambio termico è nettamente inferiore a quello del ferro. In presenza di incrostazioni sulle superfici di scambio termico, è lecito aspettarsi un calo dell’efficienza del generatore di vapore industriale. Per dare l’idea, un deposito spesso appena 0,7 mm abbassa la resa dell’impianto tra il 2 e il 7 %.

Calo di rendimento fa rima con aumento dei costi. La mancata pulizia delle superfici, in termini di maggior combustibile impiegato, si traduce in una spesa annua di migliaia di euro. Inoltre, per il ridotto scambio termico, il metallo incrostato raggiunge temperature più elevate rispetto a quello a diretto contatto con l’acqua. Il risultato di questo fenomeno sono la possibile rottura dei tubi e cedimenti del focolare. Ecco spiegato perché è essenziale curare costantemente la qualità dell’acqua per preservare l’efficienza dei generatori di vapore industriali.

Il ruolo dello spurgo per l’allontanamento del precipitato e il (doppio) valore delle miscele polimeriche

La soluzione, però, come si diceva all’inizio, c’è. È possibile, infatti, ridurre il rischio di incrostazioni e mantenere l’efficienza dei generatori di vapore industriali. Si tratta di provocare la precipitazione, sotto forma di sali insolubili,, degli ioni di calcio e magnesio presenti nell’acqua. Per poi allontanare il precipitato tramite lo spurgo. È, questa, la fase critica del trattamento. Se, infatti, i sali insoluti non vengono efficacemente (e rapidamente) eliminati dalla caldaia, tendono a depositarsi sul metallo. La conseguenza è la formazione di incrostazioni assai difficili da rimuovere. Diventa, quindi, fondamentale la corretta gestione degli spurghi e l’utilizzo di disperdenti efficaci.

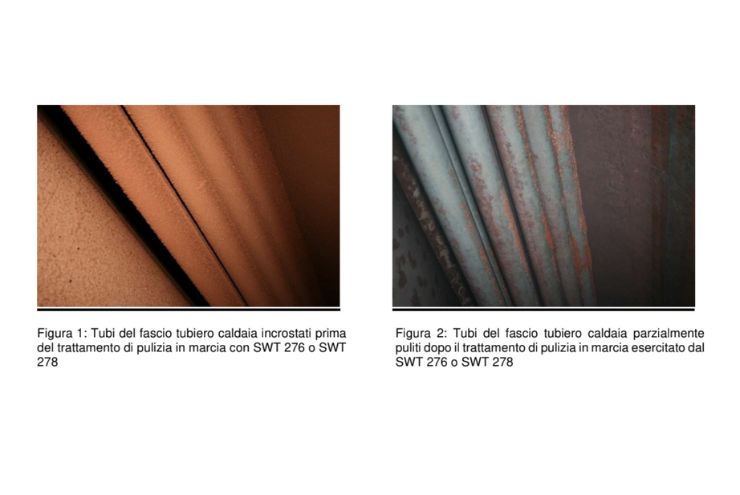

Qui entrano in gioco i nostri protagonisti: SWT 276 e SWT 278. Si tratta di una miscela di polimeri. La seconda è la versione alcalina della prima: l’uso di una o dell’altra dipende dal pH di gestione della caldaia. Questa miscela è un valido alleato per garantire l’efficacia dei tuoi generatori di vapore industriali. Fornisce, infatti, prestazioni superiori rispetto a tutti gli altri polimeri. Riesce, nel dettaglio, a rimuovere anche il silicato di calcio. È il sale a minore coefficiente di scambio termico: 350 volte inferiore a quello del ferro.

Prevenire è meglio che curare: anche sul fronte dell’efficienza dei generatori di vapore industriali

Perché proprio SWT 276 (oppure la sua versione alcalina SWT 278)? Questa miscela polimerica è migliore rispetto agli altri polimeri nel rimuovere incrostazioni preesistenti.

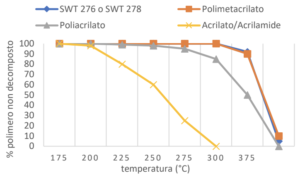

Ciò grazie al suo elevato potere complessante nei confronti dei cationi dei sali incrostanti. Ma c’è un altro vantaggio non da poco. Le miscele polimeriche aiutano anche a prevenire la formazione di incrostazioni. Disperde, infatti, i sali di durezza e i silicati, modificando la natura cristallina dei precipitati. Si creano così particelle amorfe che non aderiscono alle superfici metalliche. Inoltre, SWT 276 trasporta i principali ioni metallici (ferro e rame). Ciò impedisce la precipitazione nelle linee di alimento o sulle pareti dei generatori di vapore industriali e ne facilita l’eliminazione con lo spurgo. Infine, questa particolare miscela è termicamente stabile, fino a temperature superiori ai 330 °C. Un dettaglio non da poco: la sua decomposizione (che provocherebbe la cessazione della capacità preventiva) è, insomma, più difficile.

Per approfondire, puoi consultare la scheda relativa al trattamento acqua per generatori di vapore nella nostra Area Tecnica.